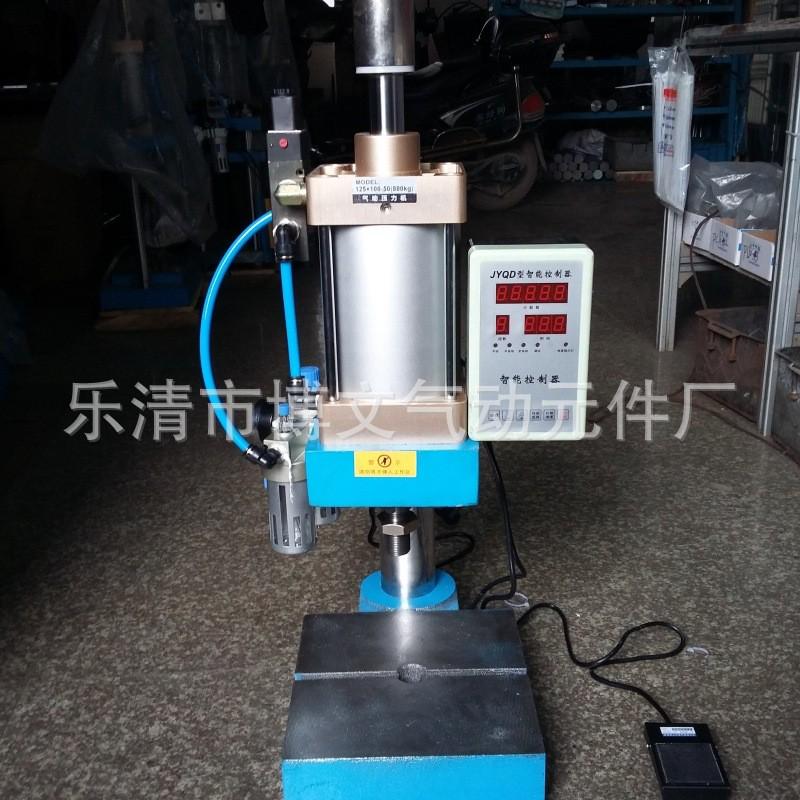

气动压力机压力不稳定可能是由于气源问题、密封件老化或控制系统异常导致的。通过检查气源质量、更换密封件以及优化控制参数,可以有效解决这一问题。

气动压力机压力不稳定?别慌!资深博主来支招! 首先,确认气源是否稳定 气动压力机的工作原理离不开稳定的气源供应。如果气源压力波动较大,必然会导致设备运行不稳定。

小贴士:检查空压机输出的压力值是否符合要求,同时观察储气罐内的压力是否保持在正常范围内。如果发现气源压力不足或波动频繁,可能需要对空压机进行维护,或者清理空气过滤器以减少杂质堵塞。

此外,管道中的泄漏点也是常见问题之一。可以用肥皂水涂抹在管道连接处,观察是否有气泡冒出。如果有泄漏,请及时修复或更换相关部件哦! 其次,检查密封件是否老化或损坏 气动压力机的核心部件之一就是各种密封件,它们负责确保气体不会泄露并维持系统压力。如果密封件老化、磨损或安装不当,就会导致压力不稳定。

小贴士:定期检查活塞杆、缸体和接头处的密封圈状态。如果发现密封圈表面有裂纹、变形或硬化现象,建议立即更换新的密封件。选择高质量的耐高压密封材料,可以显著延长使用寿命。

别忘了,装配时要严格按照说明书操作,避免因安装不到位而引发二次问题哦!️⚙️ 再者,检查控制系统是否正常 现代气动压力机通常配备精密的电子控制系统,用于调节和监控压力值。如果控制器出现故障,比如传感器失灵或程序设置错误,也会导致压力不稳定。

小贴士:首先检查压力传感器是否工作正常,可以通过校准仪器测试其灵敏度和准确性。如果传感器损坏,则需要更换新的配件。

另外,查看设备的操作界面,确认设定的压力值是否合理,并重新调整参数至推荐范围。对于复杂的自动化系统,还可以联系专业技术人员进行深入诊断和调试。️ 最后,环境因素也不能忽视 环境温度变化可能会影响气动系统的性能表现。例如,在低温条件下,润滑油粘度增加可能导致动作迟缓;而在高温环境下,密封件可能会加速老化。

小贴士:尽量将设备放置在恒温车间内使用,避免极端温度的影响。同时,定期清洁设备表面,防止灰尘和油污积累影响散热效果。

如果你的工厂位于湿度较高的地区,还需要特别注意防潮措施,以免电气元件受潮短路。️

总结一下,气动压力机压力不稳定的原因可能涉及多个方面,包括气源问题、密封件状态、控制系统以及外部环境等。只要按照上述步骤逐一排查,相信很快就能找到症结所在并解决问题! 如果你还有其他疑问,欢迎留言交流,我会继续为你解答哦!